Погружение и извлечение шпунта

В настоящее время стремление к сокращению затрат на инфраструктуру и повышению эффективности инвестиций стимулирует тенденцию к уплотнению застройки и реконструкции существующих зданий, сооружений и коммуникаций. Поэтому новое строительство, а также реконструкция сооружений вблизи существующих зданий и подземных коммуникаций стали распространенным явлением. При производстве работ по возведению зданий и прокладке коммуникаций вблизи существующих фундаментов последние получают дополнительную осадку, особенно опасную при опирании на слабые грунты. Величина этой осадки в значительной мере зависит от уровня динамических воздействий в процессе производства работ. Одним из наиболее эффективных и в то же время щадящих способов производства работ в фундаментостроении является вибрационный метод.

Широкое внедрение вибрационной техники и технологии в фундаментостроении было осуществлено в 50-х — 70-х гг. прошлого века. Это явилось следствием усилий, в основном, отечественных ученых и инженеров, разработавших на основе теоретических и экспериментальных исследований соответствующие вибротехнические средства и обосновавших рациональную область применения и высокую эффективность вибрационного метода.

Необходимость генерирования минимального уровня колебаний при использовании вибрационного метода в фундаментостроении заставляет предъявлять жесткие требования к вибрационной технике и технологии производства работ. Наиболее ярким примером этого являются вибрационная техника и технология погружения (извлечения) металлического шпунта.

Применение шпунта при устройстве фундаментов вблизи существующих зданий обусловлено широким спектром решаемых с его помощью задач. Например, весьма надежным средством борьбы с образованием воронки оседания и предотвращения продольного прогиба протяженных зданий и сооружений, а также для выравнивания осадки гибких сооружений, возводимых на слабых грунтах, является разъединительный шпунтовый ряд. Наиболее экономичными и быстровозводимыми являются рабочие и приемные шахты, необходимые при микротуннелировании — современной технологии прокладки трубопроводов или футляров (кожухов инженерных сетей, стволы которых устраиваются возведением шпунтового ограждения).

Массовое использование вибропогружателей при выполнении шпунтовых работ, в том числе при ограждении котлованов, началось в СССР в 50-е годы прошлого века. Западные фирмы приступили к выпуску вибромашин аналогичного назначения лишь в 60-е годы; особенно интенсивно этот процесс за рубежом идет в настоящее время, когда производство вибропогружателей для шпунта освоили уже более десятка фирм.

В 50-е годы под руководством одного из основоположников разработки и использования вибрационной техники и технологии в строительстве проф. О.А. Савинова во ВНИИГСе был создан вибропогружатель ВПП-2 с подрессоренной пригрузкой, серийное производство которого в те же годы начал Ленинградский котельно-механический завод (ныне Охтинский завод строительных машин). Впервые он был широко применен во время строительства Сталинградской ГЭС (1950–1951 гг.).

За прошедшие десятилетия КБ этого завода совместно с ВНИИГСом усовершенствовали конструкцию вибропогружателя ВПП-2: упрощен привод, применен наголовник с гидравлическим зажимом, увеличен статический момент массы дебалансов, повышена мощность приводного электродвигателя, введено динамическое торможение во время «выбега» вибропогружателя, выпущена модификация со спаренным наголовником для труб. Усовершенствованный вибропогружатель получил индекс В-402.

В настоящее время этот вибропогружатель является наиболее распространенной вибрационной машиной для погружения и извлечения шпунта в России и СНГ.

При вибрационном способе погружения (извлечения) любого свайного элемента в окружающем его грунтовом массиве возникают колебания, передающиеся расположенным рядом зданиям и сооружениям и способные вызвать опасные явления в конструкциях их подземной и надземной частей, связанные в основном с неравномерными осадками фундаментов. Аналогичное действие колебания грунта оказывают и на подземные коммуникации.

Накопленный опыт погружения шпунта вибропогружателями вблизи существующих сооружений показал, что при рационально выбранных параметрах их работы, как правило, нет необходимости в расчетной или инструментальной оценке опасности генерируемых колебаний в грунте, если расстояние от сооружения до ближайшего погружаемого шпунта составляет 20 м и более или 2–3 м для подземных коммуникаций. Перед погружением шпунт должен быть проверен на прямолинейность и чистоту полостей замков; при виброизвлечении шпунта из глинистых грунтов для «срыва» необходимо предварительное вибрирование шпунтины без подъема в течение 1–1,5 мин.

При расстояниях, меньших вышеуказанных, в каждом конкретном случае погружения шпунта вибрированием вблизи существующих зданий (имеется положительный опыт использования В-402 на расстояниях 0,8–1 м от здания) и коммуникаций необходимо проводить оценку влияния на них динамических воздействий, руководствуясь разработанными ВНИИГСом нормами ВСН 490–87. Такие работы должны сопровождаться геотехническим мониторингом, включающим измерения фактических параметров колебаний при погружении пробного шпунта и сопоставление их с критическими параметрами для данных условий.

Многолетним опытом доказано, что при погружении в грунт элементов с малым лобовым сопротивлением (шпунт, трубы с открытым нижним торцом) вибрационный метод, реализуемый с помощью В-402, по сравнению с другими способами позволяет получать наибольшую производительность при щадящем динамическом воздействии и использовании простого комплекта машин, включающего вибропогружатель и кран. При этом высокая скорость погружения элементов в грунт (в зависимости от геологических условий — 0,5–2 м/мин) позволяет свести до минимума суммарное время динамического воздействия на окружающую среду.

Так, например, в слабых глинистых грунтах с помощью В-402 было возведено шпунтовое ограждение котлована для заглубленной части вестибюля станции метро вблизи жилого здания, являющегося архитектурным памятником. Здание, отстоящее от ограждения на одном конце на расстоянии 7 м, а на другом — 10 м, находилось в аварийном состоянии. Работы сопровождались геотехническим мониторингом. Как показали наблюдения, уровень колебаний грунта основания и элементов здания в процессе вибропогружения шпунта не представлял опасности для целостности здания, что подтвердили сохранившиеся маяки, установленные по фронту стены здания в 4 точках. По данным измерений, равномерные осадки здания за все время вибропогружения шпунта составили 2–3 мм. Особенно следует отметить, что в рассматриваемом случае из-за стесненных условий копровое оборудование взамен кранового невозможно было применить.

Важное преимущество вибропогружателей состоит в возможности эффективного осуществления с их помощью не только погружения, но и извлечения из грунта шпунта и труб при статических усилиях, немногим превосходящих по величине массу извлекаемой системы. Следует отметить, что заводами-изготовителями стреловых самоходных кранов КС-5363В, КС-4361А и МКГ-25.01, а также организацией-проектировщиком разрешено использование вибропогружателя В-402 с вышеуказанными кранами.

Однако, несмотря на перечисленные достоинства использования В-402 для погружения элементов с малым лобовым сопротивлением вблизи существующих зданий, опасность неравномерных осадок полностью исключена быть не может. Самый надежный путь защиты зданий — уменьшение исходного уровня колебаний, генерируемых при вибрационном погружении или извлечении. Частично решить эту задачу удается с помощью так называемых городских вибропогружателей, вибрационные параметры которых являются результатом теоретических и экспериментальных исследований ряда авторов.

Вибрационное погружение шпунта и других элементов с относительно малым лобовым сопротивлением вблизи существующих фундаментов необходимо выполнять высокочастотными вибропогружателями (с частотой не менее 30 Гц), желательно с плавным регулированием параметров колебаний. Как указывалось в некоторых источниках, существует необходимость снижения амплитуды колебаний. Дальнейшие экспериментальные исследования подтвердили необходимость повышения частоты вынужденных колебаний с целью снижения уровня колебаний окружающего грунта. За рубежом применение высокочастотных вибропогружателей (38 Гц) в условиях плотной городской застройки является обязательным.

Таким образом, для вибропогружателей, предназначенных для погружения (извлечения) шпунта и других элементов с относительно малым лобовым сопротивлением вблизи существующих зданий, частота вынужденных колебаний должна находиться в пределах 30–38 Гц, причем глубина регулирования частоты весьма мала. Поэтому фактически достаточно иметь постоянную величину частоты, находящуюся в вышеуказанном диапазоне.

Значительно более сложным является вопрос регулирования статического момента массы дебалансов. В процессе работ величина статического момента массы дебалансов и, соответственно, амплитуда колебаний вибрирующей системы должна обеспечивать погружение, т.е. вибрирование погружаемого элемента относительно прилегающего к нему грунта в условиях эффективного проскальзования («срыва»), иначе говоря, отсутствие «присоединенной» к элементу массы грунта. Эффективность такого решения объясняется тем, что в состоянии «срыва» шпунта относительно прилегающего грунта интенсивность затухания колебаний в нем возрастает, а соотношение амплитуд колебаний погружаемого элемента и окружающего его массива грунта составляет два—три порядка.

В зависимости от грунтовых условий и глубины погружения статический момент массы дебалансов должен изменяться. Во время погружения даже одного свайного элемента эта величина может быть равна некоторому минимальному значению в начале погружения и возрасти до максимума в конце процесса, т.е. вибропогружатель, предназначенный для работы вблизи существующих зданий, должен быть снабжен механизмом плавного регулирования статического момента массы дебалансов в процессе погружения (извлечения).

На фундаменты, расположенные вблизи места погружения (извлечения), существенно влияют процессы пуска и «выбега» (остановки) вибропогружателя, так как при этом в грунте могут возбуждаться резонансные колебания, амплитуда которых значительно превышает амплитуду колебаний в рабочем режиме.

При достаточной мощности привода скорость прохождения через резонанс во время пуска достаточно велика — по опытным данным ВНИИГСа, время выхода вибропогружателя В-402 на номинальное число оборотов в процессе пуска не превышает 0,5 с, и амплитуда колебаний грунта, а также расположенных вблизи зданий и сооружений не успевает достичь опасных значений. Для вибропогружателей других типов при недостаточной мощности привода существует опасность затяжного пуска, что требует принятия специальных мер виброзащиты.

Экспериментально установлено, что при «выбеге» вибропогружателя на поверхности грунта в течение нескольких секунд возбуждаются резонансные колебания, амплитуда которых в зависимости от грунтовых условий, типа погружаемого элемента и т.п. может практически в два раза превысить амплитуду колебаний грунта при номинальном режиме работы вибропогружателя.

В качестве меры борьбы с этим опасным явлением в вибропогружателе В-402 применено хорошо зарекомендовавшее себя на практике динамическое торможение приводного двигателя для ускоренного прохождения через резонанс. Это позволило значительно снизить резонансные амплитуды во время «выбега» при одновременном сокращении времени их воздействия.

Полностью резонансные явления при пуске и «выбеге» исключены в «городском» вибропогружателе В-402А (рабочая частота 33–35 Гц), который снабжен системой плавного регулирования величины статического момента массы дебалансов. Алгоритм управления узлом регулирования включает:

- пуск вибропогружателя при статическом моменте массы дебалансов, равном нулю (полностью исключены пусковые резонансы);

- плавное (бесступенчатое) регулирование этого момента непосредственно в процессе погружения (извлечения) — как увеличение, так и уменьшение;

- автоматический перевод статического момента массы дебалансов в нулевое значение перед выключением приводного двигателя (исключены резонансы при «выбеге»).

Результаты исследований и разработок позволяют сделать следующие практически важные выводы:

- если расстояние от сооружения до ближайшего погружаемого шпунта или другого свайного элемента с малым лобовым сопротивлением составляет 20 м и более, то при рационально выбранном статическом моменте массы дебалансов высокочастотного (рабочая частота не менее 24 Гц) вибропогружателя, как правило, нет необходимости в расчетной или инструментальной оценке опасности генерируемых колебаний;

- увеличение частоты вынужденных колебаний вибропогружателя до 33—35 Гц позволяет существенно снизить исходный уровень генерируемых колебаний массива грунта;

- применение динамического торможения во время «выбега» вибропогружателя для ускоренного прохождения через резонанс позволяет значительно снизить величины резонансных амплитуд в процессе «выбега» при одновременном сокращении времени их воздействия;

- использование В-402 с наиболее распространенными стреловыми самоходными кранами на работах по вибрационному погружению (извлечению) шпунта разрешено заводами-изготовителями или проектировщиками кранов и не требует согласования с Госгортехнадзором России;

- «городская» модификация вибропогружателя (В-402А) полностью решает проблему резонансных амплитуд при пуске и «выбеге» вибровозбудителя за счет настройки на нулевой статический момент массы дебалансов в переходных режимах работы;

- плавное (бесступенчатое) регулирование статического момента массы дебалансов в процессе вибрационного погружения (извлечения) шпунта значительно снижает исходный уровень генерируемых колебаний и обеспечивает высокую степень сохранности зданий и сооружений;

- производство работ должно сопровождаться геотехническим мониторингом.

Далее рассмотрим некоторые виды специальных строительных работ в грунтах, которые могут эффективно выполняться в условиях городской застройки на основе вибрационной технологии с учетом изложенных выше положений.

К настоящему времени накоплен опыт применения вибропогружателей В-402 для изготовления набивных свай и траншейных фундаментов вблизи существующих зданий и коммуникаций. Замеры амплитуд колебаний грунта, а также оценка состояния зданий, расположенных в непосредственной близости от места работ, показали, что при устройстве вибронабивных свай (ВНС) с помощью дополнительных технологических приемов динамическое воздействие на существующие конструкции можно довести до уровня, не представляющего опасности для их целостности.

Работы по устройству ВНС должны сопровождаться геотехническим мониторингом, представляющим собой систему комплексного контроля состояния охраняемых конструкций на всех этапах работ, включая изготовление опытных свай для отработки оптимальных технологических решений. ВНС (по сравнению с забивными) обладают рядом преимуществ: меньшее динамическое воздействие на окружающие здания и сооружения; меньший расход арматурной стали; большая несущая способность за счет устройства уширений ствола; возможность применения малоподвижных бетонных смесей, позволяющих увеличивать при вибрационном уплотнении прочность бетона и снижать расход и марку цемента.

По вибрационной технологии с применением В-402 ВНС можно устраивать в неустойчивых песчаных и глинистых грунтах без выемки грунта, а в устойчивых — с его выемкой. При этом инвентарные обсадные трубы обеспечивают при бетонировании ствола устойчивость стенок скважин, а также позволяют уплотнять бетонную смесь, втрамбовывать ее в стенки скважин и образовывать уширения.

При погружении с помощью В-402 обсадные трубы в неустойчивых грунтах закрываются снизу теряемым башмаком, как правило, железобетонным. Для снижения сопротивления погружению и динамических воздействий на рядом расположенные здания используют, как и при шпунтовых работах, вибропогружатели с повышенной частотой колебаний и регулируемым статическим моментом массы дебалансов.

Разработку грунта внутри обсадных труб можно выполнять с помощью трубы-лидера, вибрационное погружение которой и извлечение грунта осуществляют тем же вибропогружателем В-402. Опытом установлено, что под защитой обсадной трубы уровень генерируемых колебаний не представляет опасности для окружающих сооружений.

При устройстве ВНС особое внимание нужно обращать на гидростатическое и гидродинамическое давление столба бетонной смеси, максимальное значение которого возникает в начальный период виброизвлечения трубы и, с одной стороны, является полезным, поскольку способствует увеличению примерно на 20% площади опирания ВНС на грунт. С другой стороны, возбуждаемый при этом уровень колебаний в грунте может быть значительным и даже максимальным за весь период устройства сваи. Измерения показали, что уровень колебаний окружающего грунта при вибрационном извлечении заполненной бетоном обсадной трубы может достигать 115 мкм.

При изготовлении ВНС вблизи существующих зданий следует соблюдать специальные требования к технологии их устройства:

- при погружении обсадной трубы и разработке грунта трубой-лидером не следует допускать перехода системы на виброударный режим;

- на протяжении всего технологического цикла изготовления сваи необходимо избегать ударов оснастки о грунт, а также сотрясения установки в целом, что может иметь место при повороте крана с вибропогружателем и обсадной трубой или трубой-лидером;

- между соседними сваями должно сохраняться расстояние не менее 3 диаметров свай.

Технология, реализуемая с помощью вибропогружателей В-402, позволяет устраивать вблизи существующих зданий траншейные фундаменты (ТФ) различной конфигурации, представляющие собой конструкции из монолитного бетона, сопоставимые с некоторыми типами набивных свай и способные конкурировать с ними при сложном сочетании нагрузок.

Так, например, при устройстве ТФ для малоэтажного здания в непосредственной близости от существующих кирпичных стен, сохранность которых следовало обеспечить, уровень колебаний измерялся анализатором динамических воздействий. Величина ускорения колебаний при вибропогружении инвентарного элемента составила 0,5 м/с², что не превышало допускаемых значений этого показателя для сооружений подобного типа.

Технология изготовления ТФ без выемки грунта включает вибрационное погружение с помощью В-402 инвентарного элемента с закрытым нижним концом и заполнение бетонной смесью полости, образующейся при его виброизвлечении.

Инвентарный элемент представляет собой замкнутый сварной короб, в полости которого расположены подвижные тяги. Верхняя часть короба оборудована приемной воронкой для загрузки бетонной смеси и пластиной для соединения с гидравлическим наголовником вибропогружателя, а также. также двумя стопорами, фиксирующими в двух положениях подвижные тяги относительно короба. Нижние концы подвижных тяг скреплены с наконечником, который в верхнем положении перекрывает торцевое отверстие короба, а в нижнем образует с его кромками продольные каналы, достаточные для прохождения бетонной смеси.

Скрепленный с вибропогружателем инвентарный элемент устанавливают в кондуктор и погружают до проектной отметки. Затем вибропогружатель отсоединяют и через приемную воронку заполняют полость короба малоподвижной бетонной смесью с осадкой конуса 3–5 см. Вибропогружатель скрепляют с инвентарным элементом и переводят тяги в положение, при котором наконечник и кромки короба образуют открытые каналы для прохождения бетонной смеси. В этом положении включают вибропогружатель и через 1,5–2 мин начинают извлекать инвентарный элемент со скоростью 0,5 м/мин. Для увеличения несущей способности по боковой поверхности ТФ инвентарный элемент можно извлекать с периодическим осаживанием, что способствует втрамбовыванию бетонной смеси в грунт.

При устройстве ТФ по описанной технологии в обводненных грунтах нет необходимости организовывать водопонижение на строительной площадке, что само по себе может служить причиной неравномерных осадок расположенных вблизи зданий и сооружений, или применять глинистый раствор для защиты стен траншеи от обрушения.

В несвязных водонасыщенных грунтах, а также текуче- и мягкопластичных глинах в качестве противофильтрационных преград широкое распространение получили сооружения типа стенок: траншейные с шириной по дну около 0,6 м, и тонкие завесы шириной 100–200 мм, устраиваемые с помощью вибрационного оборудования. Такие завесы, особенно эффективные при решении задач по удлинению пути фильтрации, имеют ряд преимуществ по сравнению с траншейными стенками: в несколько раз уменьшается толщина стенки и, соответственно, снижается расход материалов на ее сооружение; отпадает необходимость использования глинистого раствора; существенно сокращаются трудозатраты и сроки строительства; ввиду малой лобовой поверхности инвентарного элемента сопротивление его погружению относительно невелико и уровень колебаний грунта при погружении не достигает величин, опасных для вблизи расположенных зданий и сооружений. Снижению уровня генерируемых колебаний в грунте способствует и подача инъектируемого раствора во время погружения, служащего «смазкой» по боковой поверхности элемента.

Разработанная ВНИИГСом и успешно примененная на практике вибрационная технология устройства тонких противофильтрационных завес (ТПФЗ) основана на последовательном погружении в грунт с помощью вибропогружателя В-402 закрытых снизу коробчатых инвентарных элементов, связанных шпунтовыми замками. В нижней части элементов расположен уширенный башмак с отверстиями, служащий коллектором для распределения инъектируемого раствора. К башмаку внутри элемента подведена труба для подачи раствора; верхний конец трубы выведен на поверхность и служит для соединения с насосом для подачи инъектируемого раствора.

По этой технологии «в замок» с заглублением в водоупор погружают от трех до пяти инвентарных элементов.

Число применяемых элементов зависит и от грунтовых условий: чем слабее грунт, тем больше элементов должно в нем находиться.

При погружении каждого элемента осуществляется подача раствора под давлением 0,3–0,4 МПа для облегчения процесса погружения и предотвращения забивания инъекционных отверстий грунтом. При извлечении элемента образующаяся полость заполняется раствором при его непрерывной подаче под давлением 0,2-0,3 МПа и выхода небольшого количества раствора вдоль элемента на поверхность.

Нагнетаемый в полость раствор обладает средней плотностью 1,3 г/см3 для удержания стенок щели от обрушения и предотвращения выпора окружающего грунта в щель с момента извлечения элемента до начала твердения раствора. Для сооружения тонкой противофильтрационной стенки применяются цементно-грунтовые композиции с содержанием цемента марки 400 в среднем 100 кг на 1 м3 раствора.

При сооружении ТПФЗ по вибрационной технологии вблизи существующих зданий и сооружений необходимо проверять прямолинейность и чистоту шпунтовых замков, а также выполнять вышеуказанные требования для устройства вибронабивных свай.

Следующее из представляемых технологических решений сочетает элементы технологии устройства траншейных фундаментов и тонких противофильтрационных завес с помощью вибропогружателя. Это решение позволяет сооружать (в том числе и в условиях городской застройки) непрерывную стену в грунте, которая может служить для малоэтажных зданий (например, типа «таунхауз») одновременно фундаментом и ограждающей конструкцией подвала. С учетом приведенного описания особенностей устройства по вибрационной технологии ВНС, ТФ и ТПФЗ новое решение станет понятным при рассмотрении рис. 1 и 2.

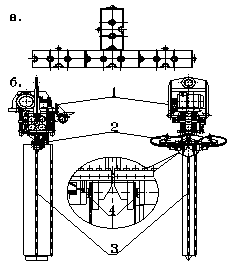

Рис. 1. Техническиесредства для устройства несуще-ограждающей конструкции способом «стена в грунте»: а — сопряжение профилировочных элементов в плане; б — крепление вибропогружателя В-402 на профилировочном элементе; 1 — вибропогружатель В-402; 2 — гидравлический наголовник; 3 — профилировочный элемент; 4 — зажимные плашки.

Рис. 2. Элементы технологической схемы производства работ при устройстве несуще-ограждающей конструкции способом «стена в грунте»: 1 — автокран МКА 16; 2 — вибропогружатель В-402; 3 —профилировочный элемент; 4 — кондуктор; 5 — пригрузочная плита.

Для производства всего комплекса работ, связанного с устройством фундамента и заглубленной части здания, по новой технологии требуются самоходный кран грузоподъемностью 16–25 т и навесное оборудование, включающее вибропогружатель, профилировочные элементы, грунтозаборник и вибратор типа ИВ с круговой вынуждающей силой.

В процессе последовательного вибропогружения, заполнения бетонной смесью и виброизвлечения профилировочных элементов, которые соединяются с помощью направляющих выступов и пазов, а также армирования в грунте образуется цельная протяженная железобетонная несуще-ограждающая конструкция, конфигурация которой соответствует несущим стенам возводимого здания. Для извлечения грунта из объема подвала профилировочный элемент заменяют на грунтозаборник. Разработка грунта ведется по технологии, свойственной работе виброгрейфера.

Вибрационная технология устройства фундаментов малоэтажных зданий способом «стена в грунте» позволит отказаться от предварительной отрывки котлована экскаватором, обратной засыпки и уплотнения грунта, а в некоторых случаях и от водопонижения.

Экспериментальные исследования, выполненные в СПбГАСУ в грунтовом лотке с использованием вибропогружателя ВПМЛ, подтвердили возможность практической реализации рассмотренного решения.

Из представленных в статье материалов следует, что при выполнении специальных строительных работ в грунтах, в которых процессы погружения и извлечения различных элементов определяют эффективность всего технологического цикла по возведению тех или иных конструкций в грунте в условиях городской застройки, применение вибрационного метода обеспечивает щадящую комплексную механизацию работ на основе использования отечественного серийно выпускаемого оборудования и при соответствующем мониторинге позволяет сохранить существующие здания и сооружения.

Перейти к списку статей